0086 15335008985

Elektryczny zawór motylkowy w wykonaniu przeciwwybuchowym: podstawa kontroli bezpieczeństwa w kopalniach

W kopalniach węgla, kopalniach metali i innych środowiskach górniczych gazy łatwopalne i wybuchowe współistnieją z mediami korozyjnymi, co stawia niezwykle wysokie wymagania w zakresie bezpieczeństwa i możliwości adaptacji sprzętu. Jako urządzenie sterujące zaprojektowane specjalnie do takich scenariuszy, elektryczna przepustnica w wykonaniu przeciwwybuchowym stała się niezbędnym kluczowym elementem systemu płynów kopalnianych dzięki unikalnej konstrukcji i zaletom wydajnościowym, spełniającym potrzeby zautomatyzowanego sterowania.

Wspólne projektowanie specjalnych materiałów i konstrukcji

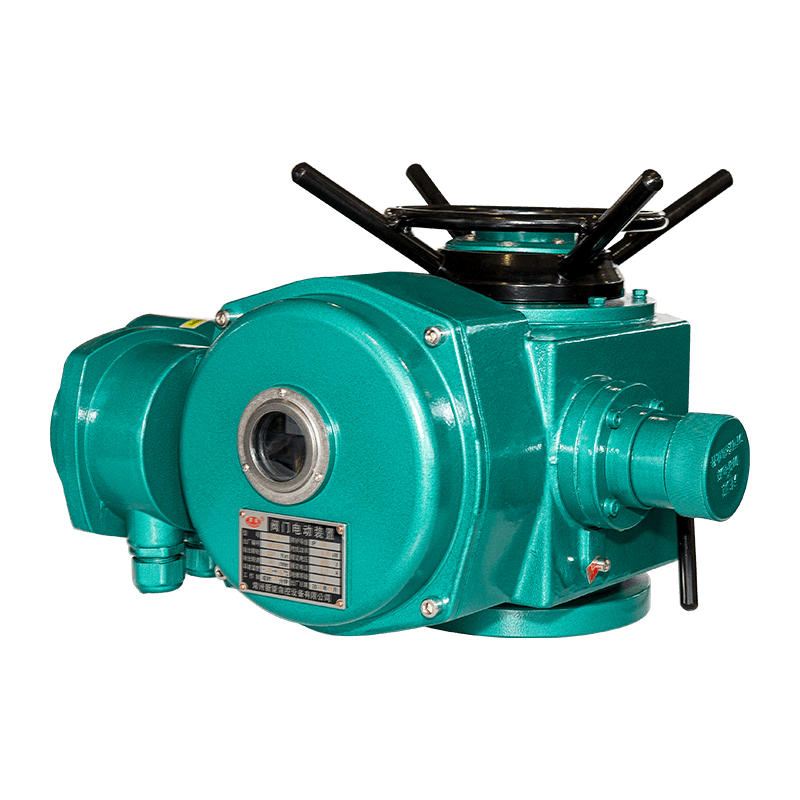

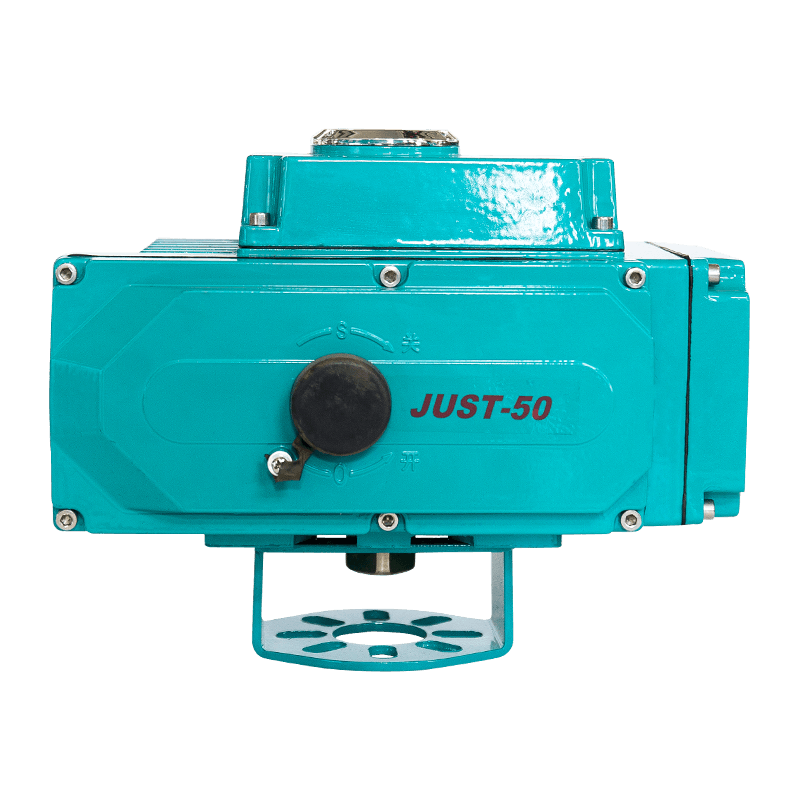

Podstawowa konkurencyjność elektryczne przepustnice przeciwwybuchowe zaczyna się od naukowego stosunku materiałów i konstrukcji. Główne elementy, takie jak korpus zaworu i płyta motylkowa, są w większości wykonane ze staliwa, stali nierdzewnej lub stali stopowej. Materiały te nie tylko mają wystarczającą wytrzymałość mechaniczną, aby wytrzymać wysokie ciśnienie w rurociągach kopalnianych, ale także są odporne na długotrwałą erozję pod wpływem czynników korozyjnych, takich jak woda, gazy zawierające siarkę, roztwory kwasów i zasad. Płyta motylkowa ma konstrukcję mimośrodową lub środkową, w połączeniu z elastycznymi uszczelkami, co zmniejsza opór przepływu medium, zapewniając jednocześnie działanie uszczelniające i dostosowuje się do potrzeb kontrolnych różnych mediów, takich jak rurociągi wodne i gazociągi w kopalniach. Część łącząca siłownik elektryczny z korpusem zaworu została specjalnie obrobiona, aby zapewnić stabilność konstrukcji podczas częstych operacji i uniknąć zagrożeń bezpieczeństwa spowodowanych zużyciem mechanicznym.

Bezpieczne połączenie funkcji przeciwwybuchowej i elektrycznej

Odporność na eksplozje jest podstawą dla tego typu zaworów, aby zyskać oparcie w środowisku górniczym. Jego konstrukcja jest ściśle zgodna z międzynarodowymi i krajowymi standardami, takimi jak API, ISO i GB. Układ obwodów siłownika jest zamknięty w ognioodpornej obudowie, a iskry elektryczne elementów wewnętrznych są zamknięte wewnątrz obudowy, aby zapobiec kontaktowi z łatwopalnymi i wybuchowymi gazami z zewnątrz. Jednocześnie metoda napędu elektrycznego umożliwia zdalne sterowanie, a operator może zakończyć otwieranie i zamykanie zaworu oraz regulację przepływu bez wchodzenia do niebezpiecznego obszaru, poprawiając wydajność operacyjną i zasadniczo unikając zagrożeń bezpieczeństwa, które mogą być spowodowane działaniem człowieka. To połączenie „elektryczności przeciwwybuchowej” pozwala, aby zawór spełniał potrzeby zautomatyzowanej produkcji, jednocześnie tworząc solidną barierę bezpieczeństwa dla operacji górniczych.

Korzyści w zakresie wydajności, które można dostosować do wielu scenariuszy

Różnorodność środowisk górniczych wymaga od zaworów szerokiego zakresu możliwości adaptacji. Zakres ciśnienia i temperatury stosowania elektrycznej przepustnicy w wykonaniu przeciwwybuchowym został zoptymalizowany, aby sprostać różnym warunkom pracy w różnych kopalniach. Niezależnie od tego, czy jest to transport czynnika zamarzającego w niskiej temperaturze, czy sterowanie rurociągiem parowym w wysokiej temperaturze, może utrzymać stabilną wydajność. Jego układ napędowy umożliwia elastyczne przełączanie pomiędzy ręcznym i elektrycznym. W sytuacjach awaryjnych, takich jak przerwy w dostawie prądu, system można konserwować ręcznie, aby zapewnić ciągłość systemu płynów kopalnianych. Odporność korozyjna zaworu umożliwia jego długą pracę w złożonych mediach, takich jak gazy i szlamy zawierające siarkę, ograniczając awarie spowodowane degradacją materiału i zmniejszając częstotliwość konserwacji.

Wieloletnia gwarancja utrzymania i standardów

Aby przedłużyć żywotność i zachować bezpieczeństwo, elektryczne przepustnice w wykonaniu przeciwwybuchowym wymagają regularnej konserwacji. Codzienne kontrole obejmują zużycie powierzchni uszczelniającej, dźwięk pracy siłownika elektrycznego, integralność obudowy przeciwwybuchowej itp. Terminowa wymiana starzejących się uszczelek lub regulacja parametrów siłownika może zapobiec przekształceniu się drobnych usterek w ryzyko systemowe. Te zadania konserwacyjne nie istnieją samodzielnie, ale uzupełniają standardy produkcyjne zaworów. Od wyboru surowców po testowanie gotowego produktu, każdy proces opiera się na odpowiednich normach, aby zapewnić, że zawór w chwili opuszczania fabryki ma jakość spełniającą wymogi bezpieczeństwa kopalni, a regularna konserwacja stanowi długoterminową kontynuację tej jakości, ostatecznie zapewniając bezpieczną symbiozę pomiędzy sprzętem i działalnością kopalni. Koncepcja projektowa elektrycznej przepustnicy w wykonaniu przeciwwybuchowym polega na zintegrowaniu wymagań bezpieczeństwa, możliwości adaptacji i automatyzacji oraz sprostaniu wielu wyzwaniom środowiska górniczego poprzez koordynację materiałów, konstrukcji i funkcji.