0086 15335008985

W jaki sposób skrzynka sterownicza w kopalni węgla zwiększa bezpieczeństwo i wydajność?

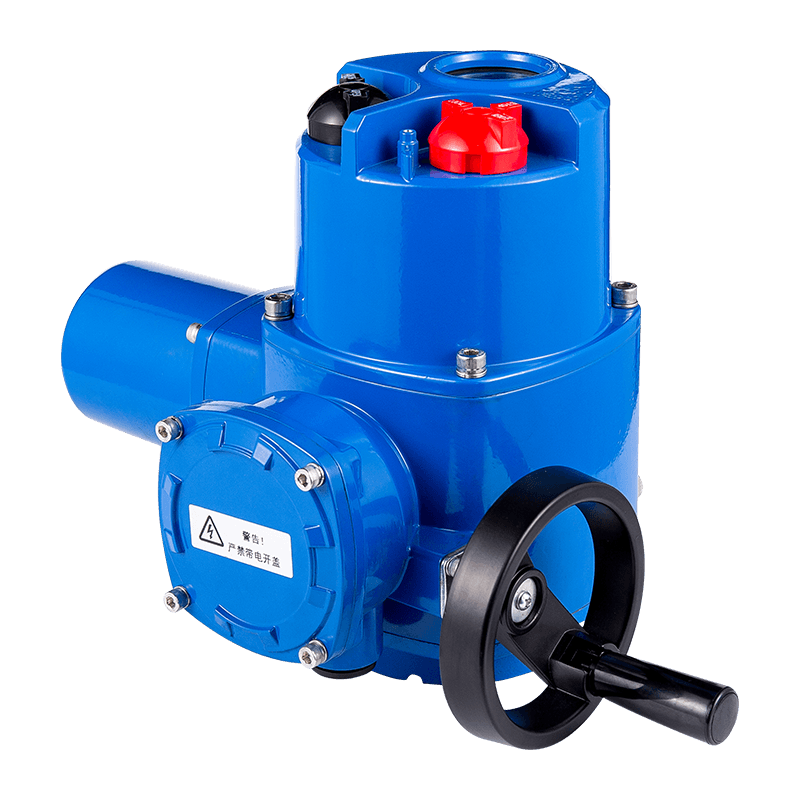

Przemysł wydobywczy węgla działa w jednym z najbardziej niebezpiecznych środowisk, gdzie bezpieczeństwo i wydajność operacyjna są najważniejsze. Sercem wielu nowoczesnych operacji wydobywczych jest skrzynka kontrolna kopalni węgla , krytyczny komponent zapewniający płynne, zautomatyzowane i bezpieczne zarządzanie sprzętem górniczym.

Kluczowe funkcje skrzynki sterującej w kopalni węgla

Skrzynka kontrolna kopalni węgla służy jako centralny ośrodek zarządzania różnymi systemami elektrycznymi i mechanicznymi w kopalni. Jego podstawową rolą jest monitorowanie, regulacja i kontrola sprzętu górniczego, takiego jak przenośniki taśmowe, systemy wentylacyjne, pompy i maszyny wiertnicze. Integrując się z czujnikami i programowalnymi sterownikami logicznymi (PLC), skrzynka sterownicza zapewnia, że wszystkie podłączone systemy działają w bezpiecznych i optymalnych parametrach.

Jedną z najważniejszych funkcji skrzynki sterującej jest monitorowanie w czasie rzeczywistym. W sposób ciągły gromadzi dane na temat wydajności sprzętu, warunków środowiskowych (takich jak poziom gazu i temperatura) oraz zużycia energii. Jeśli którykolwiek parametr przekroczy wcześniej zdefiniowane progi, system może wywołać alarmy lub automatycznie wyłączyć maszyny, aby zapobiec wypadkom. Na przykład w przypadku nagromadzenia się metanu skrzynka sterownicza może wstrzymać pracę i uruchomić systemy wentylacyjne, aby złagodzić ryzyko wybuchu.

Dodatkowo skrzynka sterownicza ułatwia automatyzację, zmniejszając potrzebę ręcznej interwencji w przypadku powtarzalnych lub niebezpiecznych zadań. Na przykład zautomatyzowane sterowanie przenośnikiem taśmowym zapewnia spójny transport materiałów, minimalizując jednocześnie narażenie ludzi na strefy niebezpieczne. To nie tylko poprawia wydajność, ale także zmniejsza prawdopodobieństwo błędu ludzkiego, który jest częstym czynnikiem powodującym wypadki w górnictwie.

Funkcje bezpieczeństwa i zgodność z przepisami

Biorąc pod uwagę ekstremalne warunki panujące w kopalniach węgla — w tym łatwopalne gazy, pył i wysoką wilgotność — konstrukcja skrzynki sterującej w kopalni musi spełniać rygorystyczne normy bezpieczeństwa. Systemy te są zwykle zbudowane z obudowy przeciwwybuchowe , które zapobiegają zapaleniu otaczających gazów przez iskry wewnętrzne lub usterki elektryczne. Zastosowane materiały są często wzmocnione, aby wytrzymać wibracje, wilgoć i elementy korozyjne powszechnie występujące w podziemnych kopalniach.

Zgodność z międzynarodowymi przepisami bezpieczeństwa to kolejny krytyczny aspekt. StIardy takie jak ATEX (UE) and IECEx (międzynarodowy) dyktują wymagania dotyczące konstrukcji i wydajności sprzętu używanego w atmosferach wybuchowych. Odpowiednio certyfikowana skrzynka sterownicza gwarantuje bezpieczną pracę w strefach niebezpiecznych bez stwarzania dodatkowego ryzyka.

Oprócz zabezpieczeń sprzętowych, nowoczesne skrzynki kontrolne zawierają także zabezpieczenia sprzętowe mechanizmy zabezpieczające przed awarią . Na przykład redundantne zasilacze i rezerwowe obwody sterujące zapewniają, że system będzie działał nawet w przypadku awarii jednego z komponentów. Zintegrowane są także funkcje zatrzymania awaryjnego, umożliwiające natychmiastowe wyłączenie w sytuacjach krytycznych. Cechy te wspólnie zwiększają niezawodność operacji wydobywczych, chroniąc jednocześnie pracowników przed potencjalnymi zagrożeniami.

Postęp technologiczny w nowoczesnych skrzynkach sterowniczych

Ewolucja automatyki przemysłowej i Internetu Rzeczy (IoT) znacznie zwiększyła możliwości skrzynek kontrolnych kopalni. Współczesne systemy są coraz częściej wyposażone w inteligentne czujniki oraz łączność bezprzewodową, umożliwiającą zdalne monitorowanie i sterowanie. Przełożeni mogą teraz uzyskać dostęp do danych w czasie rzeczywistym ze sterowni na poziomie powierzchni, co ogranicza potrzebę wchodzenia personelu do obszarów wysokiego ryzyka w celu rutynowych kontroli.

Kolejnym ważnym postępem jest integracja konserwacja predykcyjna algorytmy. Analizując dane historyczne i dane dotyczące wydajności w czasie rzeczywistym, skrzynka sterownicza może przewidzieć potencjalne awarie sprzętu, zanim one wystąpią. Na przykład nietypowe wibracje silnika lub stopniowy wzrost temperatury mogą wywołać alarmy konserwacyjne, umożliwiając proaktywne planowanie napraw. Minimalizuje to nieplanowane przestoje i wydłuża żywotność maszyn górniczych.

Ponadto obsługują niektóre zaawansowane skrzynki kontrolne uczenie maszynowe w celu optymalizacji zużycia energii. Dostosowując prędkości silników i działanie przenośników w oparciu o wymagania dotyczące obciążenia w czasie rzeczywistym, systemy te pomagają zmniejszyć straty energii, co jest istotnym czynnikiem kosztowym w operacjach wydobywczych na dużą skalę.

Wyzwania i najlepsze praktyki w zakresie konserwacji

Pomimo zaawansowanych funkcji, skrzynki kontrolne kopalni węgla nie są odporne na wyzwania. Trudne warunki środowiskowe, takie jak nadmierny kurz i wilgoć, mogą z czasem spowodować uszkodzenie elementów elektrycznych. Częste wstrząsy mechaniczne podczas pobliskich prac wiertniczych lub strzałowych mogą również poluzować połączenia lub uszkodzić obwody.

Aby złagodzić te problemy, regularnie konserwacja zapobiegawcza jest niezbędne. Obejmuje to kontrolę i czyszczenie elementów wewnętrznych, aby zapobiec gromadzeniu się kurzu, sprawdzenie pod kątem korozji oraz sprawdzenie integralności okablowania i uszczelek. Ponieważ wiele skrzynek kontrolnych jest instalowanych w trudno dostępnych miejscach, należy zastosować konstrukcje modułowe z łatwo wymiennymi częściami może uprościć zadania konserwacyjne.

Kolejnym częstym wyzwaniem jest zakłócenia elektromagnetyczne (EMI) z ciężkiego sprzętu górniczego, który może zakłócać sygnały sterujące. Właściwe ekranowanie i uziemienie skrzynki sterującej, a także zastosowanie wysokiej jakości kabli może pomóc w utrzymaniu integralności sygnału.

Wreszcie kluczowe znaczenie ma przeszkolenie personelu w zakresie prawidłowej obsługi i procedur rozwiązywania problemów. Nawet najbardziej zaawansowany system kontroli jest tak skuteczny, jak ludzie nim zarządzający. Regularne ćwiczenia w zakresie protokołów awaryjnych i diagnostyki systemu zapewniają operatorom możliwość szybkiego reagowania na awarie.

Skrzynka sterownicza kopalni węgla odgrywa kluczową rolę w nowoczesnym górnictwie, zwiększając zarówno bezpieczeństwo, jak i wydajność operacyjną. Dzięki monitorowaniu w czasie rzeczywistym, automatyzacji i solidnym mechanizmom bezpieczeństwa systemy te pomagają ograniczać ryzyko, jednocześnie optymalizując produktywność. Postęp technologiczny, taki jak integracja IoT i konserwacja predykcyjna, jeszcze bardziej podnosi ich możliwości, czyniąc operacje wydobywcze inteligentniejszymi i bardziej zrównoważonymi.

Jednak utrzymanie tych systemów w szczytowym stanie wymaga starannej konserwacji i przestrzegania najlepszych praktyk. Rozumiejąc wyzwania i wdrażając strategie proaktywnej konserwacji, operatorzy górnictwa mogą zapewnić długoterminową niezawodność swoich systemów sterowania, co ostatecznie przyczyni się do stworzenia bezpieczniejszego i bardziej wydajnego środowiska wydobywczego.