0086 15335008985

Jak łatwo można zintegrować siłownik elektryczny ćwierćobrotowy z istniejącym systemem sterowania?

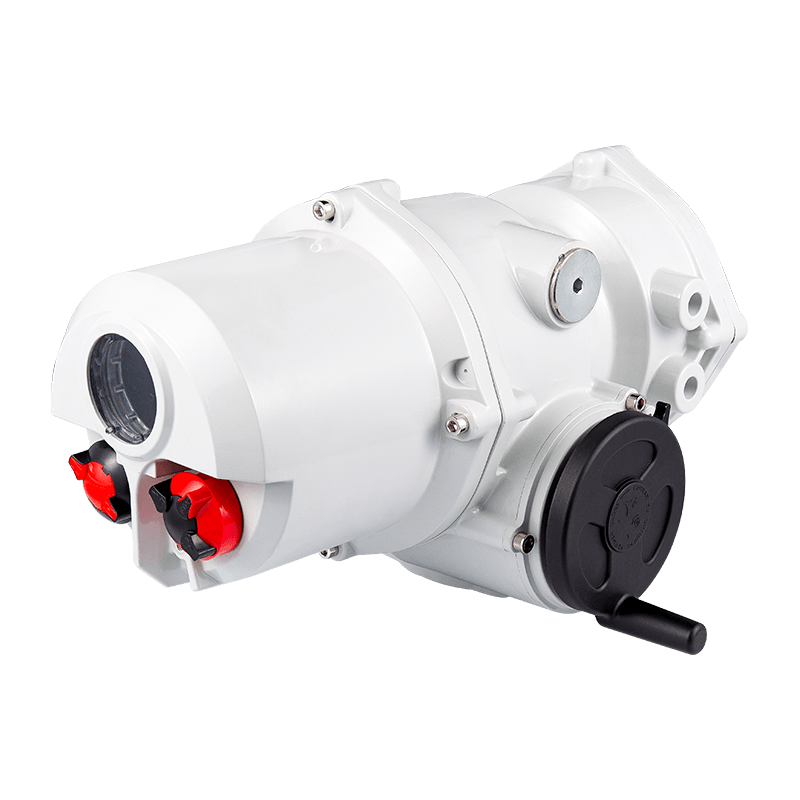

Dla kierowników zakładów, inżynierów i integratorów systemów decyzja o modernizacji lub rozbudowie systemu automatyki nigdy nie jest podejmowana lekko. Najważniejszą kwestią jest kompatybilność: czy nowe komponenty będą bezproblemowo współpracować z już istniejącą infrastrukturą? Gdy aplikacja wymaga automatyzacji zaworów kulowych, wtykowych lub motylkowych, siłownik elektryczny ćwierćobrotowy jest często idealnym rozwiązaniem. Jednakże pojawia się powszechne i krytyczne pytanie: jak łatwo można a siłownik elektryczny ćwierćobrotowy zintegrować z moim istniejącym systemem sterowania? Odpowiedź jest pocieszająca: nowoczesne urządzenia są projektowane z myślą o integracji jako podstawowej zasadzie.

Zrozumienie podstawowych komponentów integracji

Przed zagłębieniem się w konkretne protokoły i okablowanie konieczne jest zrozumienie, na czym tak naprawdę polega integracja. W jego sercu, integrując siłownik elektryczny ćwierćobrotowy oznacza ustanowienie niezawodnego i jednoznacznego kanału komunikacji i sterowania pomiędzy siłownikiem a systemem, który nim steruje. Zwykle obejmuje to trzy podstawowe komponenty: system sterowania sam (np. sterownik PLC, DCS lub nawet prosty panel przekaźników), aparat , Lubaz interfejs to je łączy. Interfejs ten może być tak prosty, jak zestaw oddzielnych przewodów do poleceń otwierania/zamykania, lub tak złożony, jak połączona w sieć magistrala cyfrowa przenosząca ogromne ilości danych. Łatwość integracji jest wprost proporcjonalna do tego, jak dobrze możliwości siłownika odpowiadają językowi i możliwościom systemu sterowania. Na szczęście producenci rozumieją, że nie ma dwóch identycznych środowisk sterowania, dlatego powstał standard siłownik elektryczny ćwierćobrotowy jest zwykle oferowany z szeroką gamą opcjonalnych interfejsów i modułów komunikacyjnych, pasujących do niemal każdego scenariusza.

Rola protokołów komunikacyjnych w bezproblemowej integracji

Protokoły komunikacyjne to język, którego używa Twój system sterowania do komunikacji z urządzeniami obiektowymi. Protokół obsługiwany przez wybrany siłownik elektryczny ćwierćobrotowy jest prawdopodobnie najważniejszym czynnikiem decydującym o łatwości integracji. Krajobraz protokołów można podzielić na kilka kluczowych kategorii, z których każda ma swoje zalety i uwagi.

Podstawowe sygnały dyskretne i analogowe

Najprostszą i najbardziej uniwersalną formą integracji są dyskretne (wł./wył.) i analogowe (proporcjonalne) sygnały wejścia/wyjścia. Jest to często najłatwiejszy punkt wejścia do integracji aplikacji siłownik elektryczny ćwierćobrotowy do starszego systemu lub prostej konfiguracji sterownika PLC.

Większość siłowników akceptuje prosty styk bezprądowy lub impuls napięcia (np. 24 V DC lub 120 V AC) do sterowania operacjami otwierania i zamykania. Podobnie dostarczają dyskretne sygnały zwrotne, często za pośrednictwem przekaźników elektromechanicznych wbudowanych w moduł sterujący siłownika, aby wskazać stany takie jak Zawór otwarty , Zawór zamknięty , Błąd momentu obrotowego , or Przegrzanie silnika . Integracja analogowa może obejmować odbiór sygnału 4–20 mA do sterowania proporcjonalnego (np. modulowanie przepustnicy w celu regulacji przepływu) lub przesyłanie sygnału 4–20 mA reprezentującego położenie zaworu.

Ta metoda jest łatwa do zrozumienia, rozwiązywania problemów i podłączania. Nie wymaga żadnej specjalnej wiedzy programistycznej poza podstawową logiką drabinkową w sterowniku PLC. Ograniczeniem jest jednak ilość wymienianych danych; znasz położenie i podstawowy stan, ale głębsze informacje diagnostyczne pozostają zamknięte w siłowniku.

Przemysłowe magistrale polowe i sieci

W nowoczesnych środowiskach bogatych w dane protokoły cyfrowej magistrali obiektowej stanowią standard integracji. W tym miejscu ujawnia się prawdziwa „łatwość” integracji dobrze wyposażonych systemów. A siłownik elektryczny ćwierćobrotowy wyposażony w moduł magistrali polowej komunikuje się za pomocą pojedynczej skrętki, drastycznie zmniejszając koszty i złożoność okablowania, umożliwiając jednocześnie szeroką wymianę informacji.

Typowe protokoły obejmują Profibus DP , Modbus RTU , I Sieć urządzeń . Protokoły te pozwalają systemowi sterowania nie tylko wydawać polecenie otwarcia lub zamknięcia zaworu, ale także monitorować w czasie rzeczywistym wartości momentu obrotowego, temperaturę wewnętrzną, liczbę cykli roboczych i wiele więcej. To bogactwo danych ułatwia konserwację predykcyjną, redukując przestoje. Integracja na tym poziomie zazwyczaj wymaga załadowania pliku opisu urządzenia (GSD dla Profibus, EDS dla Sieć urządzeń) do oprogramowania inżynierskiego systemu sterowania. Plik ten informuje sterownik PLC dokładnie, jak komunikować się z siłownikiem, dzięki czemu konfiguracja jest procesem w dużej mierze opartym na menu.

Protokoły oparte na sieci Ethernet

Obecny szczyt łatwości i możliwości integracji leży w protokołach opartych na sieci Ethernet. Należą do nich Profibus PA , Modbus TCP/IP , Sieć Ethernet/IP , I Podstawowa magistrala polowa H1 . Protokoły te zapewniają szybką komunikację i możliwość integracji siłownik elektryczny ćwierćobrotowy bezpośrednio do szerszej infrastruktury sieci IT zakładu.

Podstawową zaletą jest płynna integracja z systemami nadzoru takimi jak SCADA i MES. Dostęp do danych z siłownika mają planiści konserwacji, historycy operacji i systemy zarządzania aktywami bez konieczności stosowania skomplikowanych bramek. Konfigurację i diagnostykę można często przeprowadzić zdalnie ze stacji roboczej inżyniera. W przypadku obiektu, w którym istnieje już szkielet sterowania oparty na sieci Ethernet, dodanie kompatybilnego siłownika jest tak proste, jak podłączenie dowolnego innego urządzenia sieciowego i przypisanie mu adresu IP.

| Typ protokołu | Przykładowe protokoły | Kluczowa zaleta | Idealny dla |

|---|---|---|---|

| Dyskretny/analogowy | Styk bezpotencjałowy, 4-20 mA | Prostota, uniwersalność | Proste systemy , starsze aktualizacje, podstawowa kontrola |

| Przemysłowa magistrala polowa | Profibus DP , Modbus RTU , Sieć urządzeń | Mniej okablowania, bogate dane | Automatyzacja całego zakładu , konserwacja oparta na danych |

| Oparte na sieci Ethernet | Modbus TCP/IP , Sieć Ethernet/IP , Profibus PA | Wysoka prędkość, integracja IT | Nowoczesne tereny typu greenfield , IIoT inicjatywy, złożone systemy |

Kompatybilność elektryczna i wymagania dotyczące zasilania

Płynna integracja to nie tylko dane; chodzi o elektrony. Zapewnienie kompatybilności elektrycznej jest podstawowym, choć czasami pomijanym aspektem procesu. Niedopasowanie zasilaczy może zatrzymać projekt integracyjny jeszcze przed jego rozpoczęciem.

Pierwszym krokiem jest sprawdzenie dostępności źródła zasilania w miejscu instalacji. Czy to AC czy DC? Jakie jest napięcie i częstotliwość (np. 120 V AC 60 Hz, 240 V AC 50 Hz, 24 V DC)? A siłownik elektryczny ćwierćobrotowy jest dostępny w szerokiej gamie standardowych opcji zasilania. Najważniejszy jest wybór odpowiedniego modelu. Próba zasilenia siłownika 24 V DC napięciem 120 V AC spowoduje natychmiastową i katastrofalną awarię.

Ponadto należy wziąć pod uwagę prąd rozruchowy silnika siłownika. Po pierwszym zasileniu silnik elektryczny może pobierać prąd wielokrotnie większy niż jego prąd roboczy w stanie ustalonym. Zasilanie i okablowanie systemu sterowania muszą być przystosowane do wytrzymania tego krótkiego udaru. Przeoczenie prądu rozruchowego może prowadzić do uciążliwego wyzwalania wyłączników automatycznych lub spadków napięcia, które wpływają na inne urządzenia w tym samym obwodzie. Wiele siłowników zawiera obwody miękkiego startu, aby złagodzić ten problem, ułatwiając ich integrację w środowiskach wrażliwych elektrycznie.

Wreszcie należy opanować zakłócenia elektryczne występujące w środowiskach przemysłowych. Właściwe ekranowanie kabli sygnałowych, oddzielenie przewodów zasilających i sterujących oraz zastosowanie dedykowanego uziemienia siłownika to najważniejsze najlepsze praktyki, które zapewniają, że integracja elektryczna jest czysta i wolna od zakłóceń, które mogłyby powodować nieprawidłowe działanie lub błędy komunikacji.

Konfiguracja i konfiguracja: Oprogramowanie i narzędzia

Po wykonaniu połączeń fizycznych i protokołowych kolejnym krokiem integracji jest konfiguracja. Nowoczesny siłownik elektryczny ćwierćobrotowy Jednostki są wysoce konfigurowalne, a proces został usprawniony w celu ułatwienia obsługi.

Wiele siłowników jest wyposażonych w zintegrowane przyciski sterujące i lokalny interfejs człowiek-maszyna (HMI) umożliwiający podstawową konfigurację. Umożliwia to technikowi ręczne otwieranie i zamykanie zaworu, ustawianie ograniczeń momentu obrotowego, konfigurowanie przekaźników dyskretnego sprzężenia zwrotnego i przypisywanie adresów dla protokołów sieciowych na miejscu bez użycia komputera. Jest to niezwykle przydatne przy pierwszym uruchomieniu i rozwiązywaniu problemów.

Do bardziej zaawansowanej konfiguracji i, co najważniejsze, diagnostyki, większość producentów oferuje dedykowane narzędzia programowe dla komputerów PC. Aplikacje te łączą się z siłownikiem, często za pośrednictwem adaptera USB lub Bluetooth, i zapewniają graficzny interfejs użytkownika do szczegółowego ustawiania parametrów. Łatwość integracji jest tutaj duża, ponieważ narzędzia te pozwalają na szybkie przesyłanie i pobieranie plików konfiguracyjnych. Oznacza to, że inżynier może doskonale skonfigurować jeden siłownik na swoim stanowisku, zapisać ustawienia w pliku, a następnie szybko wdrożyć tę samą konfigurację w dziesiątkach innych siłowników w systemie, zapewniając spójność i oszczędzając ogromną ilość czasu.

Co więcej, oprogramowanie to zapewnia wgląd w stan siłownika, wyświetlając parametry w czasie rzeczywistym, historyczne dzienniki usterek i liczniki zdarzeń. Ta funkcja diagnostyczna stanowi kluczową część historii integracji, ponieważ łączy dane operacyjne siłownika bezpośrednio z systemami zarządzania konserwacją, umożliwiając proaktywne podejście do konserwacji.

Rozważania dotyczące integracji fizycznej i mechanicznej

Łatwość integracji to nie tylko problem elektryczny lub programowy. Fizyczny i mechaniczny interfejs pomiędzy siłownikiem a obsługiwanym przez niego zaworem jest pierwszym krytycznym krokiem. A siłownik elektryczny ćwierćobrotowy jest przeznaczony do montażu bezpośrednio na zaworze zgodnie z międzynarodowymi standardami, co ogromnie upraszcza ten proces.

Najpopularniejszymi normami montażowymi są ISO 5211 i DIN 3337. Normy te definiują geometrię złącza montażowego na zaworze – wymiary kołnierza, liczbę śrub, rozstaw śrub oraz rozmiar i kształt wału napędowego. Gdy zarówno zawór, jak i siłownik są produkowane zgodnie z tymi normami, fizyczna integracja polega po prostu na dopasowaniu części i skręceniu ich ze sobą. Ta wymienność jest ogromną zaletą, umożliwiając łatwą modernizację zaworów ręcznych lub wymianę istniejących siłowników różnych producentów bez modyfikowania zaworu lub rurociągu.

Oprócz interfejsu montażowego istotny jest mechaniczny dobór prawidłowego wyjściowego momentu obrotowego siłownika i wartości ciągu. Siłownik o zbyt małym rozmiarze nie będzie w stanie obsługiwać zaworu, zwłaszcza przy dużej różnicy ciśnień lub w przypadku zablokowania zaworu. Zbyt duży siłownik może być nieekonomiczny, droższy i potencjalnie uszkodzić elementy wewnętrzne zaworu w wyniku zastosowania nadmiernej siły. Korzystanie z oprogramowania do wymiarowania dostarczonego przez producenta lub konsultacja ze specyfikacjami technicznymi zapewnia wybór siłownik elektryczny ćwierćobrotowy jest mechanicznie dopasowany do zaworu, gwarantując niezawodne działanie i prawdziwie zintegrowany układ mechaniczny.

Wartość diagnostyki i informacji zwrotnych dla kondycji systemu

Ostatecznym wyrazem łatwej integracji jest wynikająca z niej wartość. Głęboko zintegrowany siłownik elektryczny ćwierćobrotowy zapewnia znacznie więcej niż tylko prostą funkcjonalność otwierania/zamykania. Staje się strażnikiem Twojego procesu, dostarczając bezcenne dane, które poprawiają ogólny stan i niezawodność systemu.

Poza podstawowymi przełącznikami położenia, zaawansowane siłowniki zapewniają ciągłą informację zwrotną na temat rzeczywistego położenia zaworu (np. 0-100% otwarcia), a nie tylko wskazania końca skoku. Co ważniejsze, monitorują i raportują moment obrotowy wywierany przez silnik podczas jego ruchu. Sygnatura momentu obrotowego jest potężnym narzędziem diagnostycznym. Trend wzrostu momentu obrotowego może wskazywać, że zawór staje się coraz trudniejszy w obsłudze z powodu zużycia, gromadzenia się zanieczyszczeń lub degradacji uszczelnienia. Monitorując tę tendencję w czasie, system sterowania może ostrzec personel konserwacyjny o konieczności serwisowania zaworu podczas planowanego wyłączenia, unikając nieplanowanego przestoju awaryjnego.

Ta funkcja konserwacji predykcyjnej przekształca siłownik elektryczny ćwierćobrotowy od prostego komponentu automatyzacji do krytycznego narzędzia do zarządzania aktywami. Dane te można łatwo zintegrować z większością nowoczesnych systemów sterowania i zarządzania aktywami, zapewniając wyraźny zwrot z inwestycji poprzez zmniejszenie kosztów konserwacji, zapobieganie utracie produktu i maksymalizację dostępności zakładu.