0086 15335008985

Zawory kopalni węgla: sztuka precyzyjnej kontroli tolerancji na poziomie mikronów i transformacji człowieka

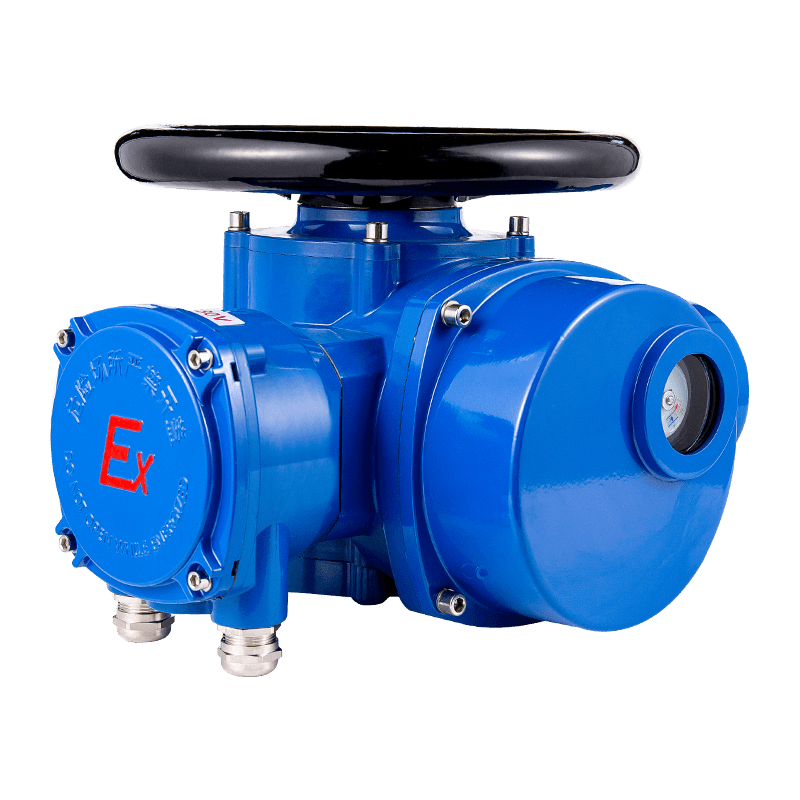

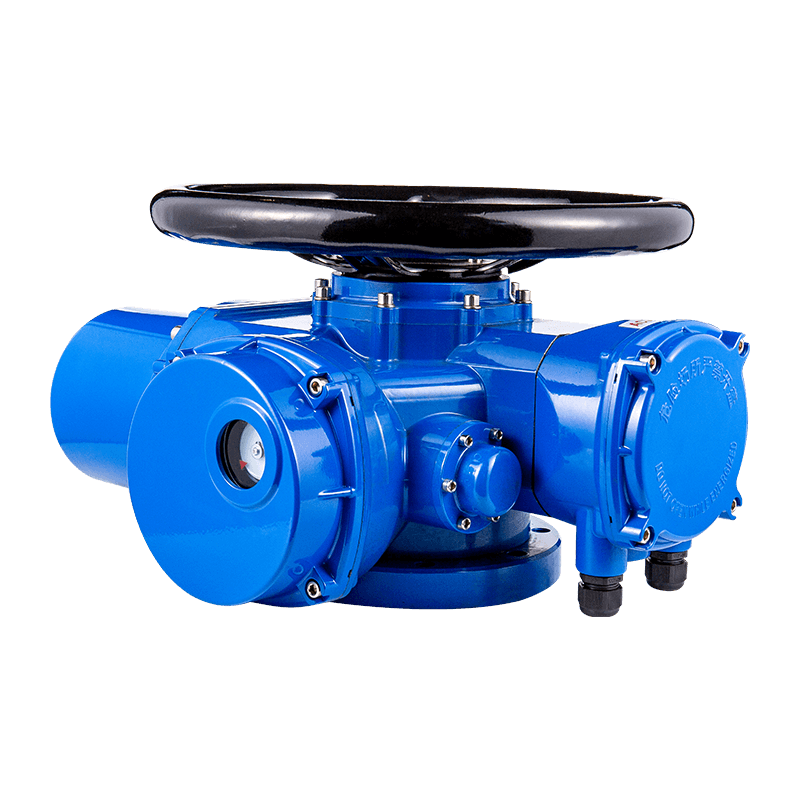

W złożonym środowisku kopalń węgla zawory, jako podstawowe elementy kontroli płynów, podejmują ważną misję regulacji presji, odcinania mediów i zapewnienia bezpieczeństwa. Szlif jego koncepcji projektowania i procesu produkcyjnego bezpośrednio określa bezpieczeństwo i wydajność produkcji kopalni. Przykładając zastawkę kopalni węgla napędzanego kołem ręcznym, zaprojektowanie jego mechanizmu operacyjnego i struktury uszczelniającej daje precyzję i równowagę jak równowaga sądowa, przekształcając siłę roboczą w kontrolę na poziomie zaworu na poziomie milimetrowym przez mechaniczną transmisję, podczas gdy dopasowa prześwig pary uszczelniającej podąża za przepływem tolerancji na poziomie mikrona. Wszelkie niewielkie odchylenie może wywołać reakcję łańcuchową i prowadzić do zapadania się całego układu ciśnienia.

Konstrukcja koła ręcznego zawory kopalni węgla zasadniczo przekształca siłę fizyczną operatora na ruch liniowy lub obrotowy dysku zaworu przez strukturę mechaniczną. Gdy operator obraca koło ręczne w kierunku przeciwnym do ruchu wskazówek zegara, struktura mówienia koła ręcznego przesyła moment obrotowy do nakrętki łodygi zaworu, a łodyga zaworu wytwarza przemieszczenie osiowe lub ruch obrotowy pod działaniem gwintowanej pary. Podczas tego procesu dokładnie obliczono rozmiar, materiał i współczynnik transmisji koła ręcznego: liczba sztuk wynosi zwykle nie więcej niż 6, aby uniknąć stężenia naprężenia; Powierzchnia krawędzi musi być gładka i wolna od ostrych krawędzi, aby zapobiec zarysowaniu podczas pracy; Połączenie między nakrętką koła ręcznego a łodygą zaworu wykorzystuje dopasowanie gwintowane o wysokiej wytrzymałości, aby zapewnić niezawodność transmisji momentu obrotowego.

Jako medium transmisyjne między kołem ręcznym a tarczą zaworu, trzpień zaworu musi być zaprojektowany tak, aby uwzględnić zarówno siłę, jak i elastyczność. Pod wysokim ciśnieniem łodyga zaworu musi wytrzymać podwójne skutki średniego ciśnienia i tarcia, więc często jest wykonany ze stali stopowej o wysokiej wytrzymałości, a powierzchnia jest azotowa lub chromowana w celu poprawy odporności na zużycie. Istnieją różne sposoby podłączenia łodygi zaworu i dysku zaworu, w tym połączenie gwintowane, połączenie kluczowe lub spawanie, ale bez względu na formę, konieczne jest upewnienie się, że błędy koncentryczne i pionowe są kontrolowane w zakresie mikronów, aby uniknąć ugięcia lub zagłuszania podczas ruchu dysku zaworu.

Wydajność uszczelnienia zaworów kopalniowych jest jego podstawowym wskaźnikiem, a dopasowywanie pary uszczelniającej jest kluczem do określenia tej wydajności. Para uszczelniająca zwykle składa się z powierzchni uszczelnienia dysku zaworu i powierzchni uszczelnienia siedzenia zaworu, a oba muszą utworzyć ciasny styk metalowy lub miękki kontakt uszczelniający w stanie zamkniętym. Przykładając metalowe uszczelnienie twardego, płaskość powierzchni uszczelniającej musi wynosić nie więcej niż 0,0009 mm, a chropowatość powierzchni musi osiągnąć RA ≤ 0,2 mikronów (twarde materiały) lub RA ≤ 0,4 mikronów (materiały miękkie). Ten precyzyjny wymóg oznacza, że jeśli powierzchnia uszczelniająca zostanie powiększona do wielkości boiska piłkarskiego, jego powierzchnia nierównomierność nie może przekraczać średnicy włosów.

Konstrukcja prześwitu dopasowania pary uszczelniającej musi uwzględnić ciśnienie, temperaturę i korozję medium. W warunkach różnicy wysokiej ciśnienia zbyt duża przerwa spowoduje przecieki średnie, a nawet spowoduje wibracje i erozję dysku zaworu; Podczas gdy zbyt mała szczelina może powodować awarię uszczelnienia z powodu rozszerzania cieplnego lub zaciekłania cząstek. Dlatego pasmo tolerancji pary uszczelniającej jest zwykle ściśle ograniczone do ± 10 mikronów i osiąga się poprzez procesy takie jak szlifowanie i polerowanie. Ponadto kluczowe jest również wybór materiału pary uszczelniający. Na przykład powierzchnia uszczelniająca z powierzchnią stopu steellity może znacznie poprawić odporność na zużycie i odporność na korozję, podczas gdy wypełniacze politetrafluoroetylenu lub grafitowe są odpowiednie do niskiego ciśnienia lub pożywki niekorozyjnej.

Jeśli dopasowanie pary uszczelniającej przekroczy tolerancję projektową, konsekwencje będą katastrofalne. W kopalniach węgla mieszany medium gazu, pyłu węglowego i wody ma wyjątkowo wysokie wymagania dotyczące uszczelnienia zaworów. Po zawieszeniu uszczelnienia pożywka pod wysokim ciśnieniem może przeciekać przez szczelinę do obszaru niskiego ciśnienia, powodując nierównowagę ciśnienia. Na przykład w systemie ekstrakcji gazu wyciek zaworu może powodować akumulację gazu. Gdy stężenie przekroczy próg bezpieczeństwa, system automatycznie odcina źródło gazu, a nawet wywoła alarm przeciwpożarowy; W systemie wsparcia hydraulicznego wyciek spowoduje zmniejszenie siły podporowej, powodując ryzyko zawalenia dachu.

Ponadto niekontrolowane tolerancje mogą również przyspieszyć zużycie i korozję zaworów. Zgodnie z działaniem wysokiej różnicy ciśnienia cząstki w pożywce mogą być osadzone w szczelinie uszczelniającej, tworząc „zużycie ścierne” i dodatkowo rozszerzając rozmiar szczeliny; podczas gdy media żonorowe mogą bezpośrednio erozować powierzchnię uszczelniającą i zniszczyć jej wykończenie powierzchni. Ten błędny cykl ostatecznie doprowadzi do całkowitego niepowodzenia zaworu, zmuszając kopalnię do zatrzymania produkcji w celu utrzymania, powodując ogromne straty ekonomiczne i zagrożenia bezpieczeństwa.

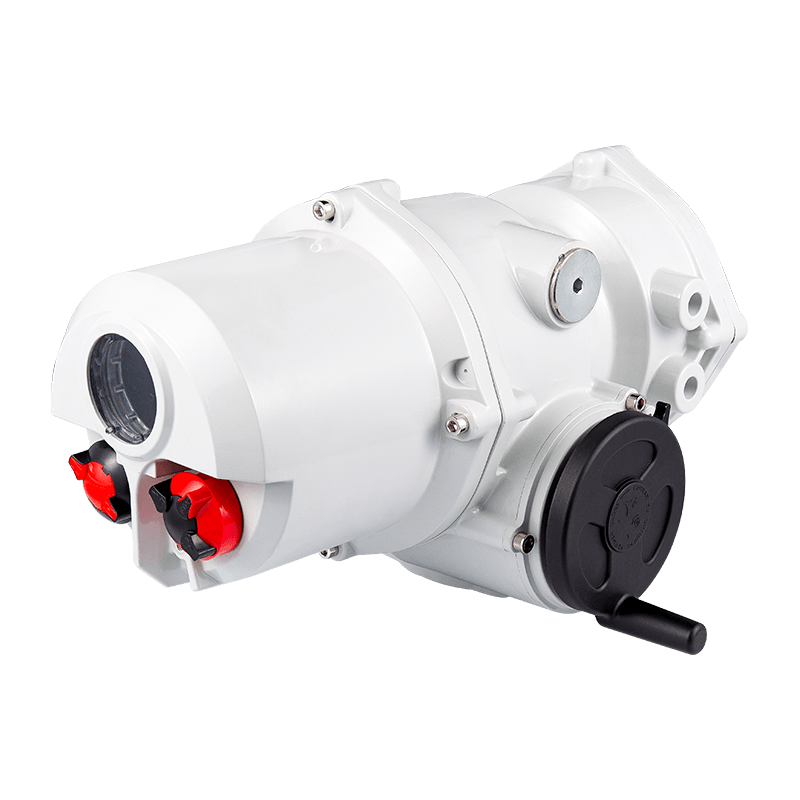

Aby upewnić się, że tolerancja pary uszczelniającej jest zawsze w zakresie kontrolowanym, zawory kopalni węgla muszą być regularnie utrzymywane i monitorowane. Konserwacja obejmuje: sprawdzanie zużycia powierzchni uszczelnienia, szlifowanie i naprawa w razie potrzeby; zastąpienie starzenia się pakowania lub o-rin; i sprawdzanie prostości i koncentracji łodygi zaworu. Metody monitorowania obejmują: zastosowanie badań ultradźwiękowych do wykrywania pęknięć na powierzchni uszczelniającej; weryfikacja uszczelnienia zaworu poprzez testowanie ciśnienia; oraz wykorzystanie analizy wibracji do oceny ruchu dysku zaworu.

Wraz z opracowaniem inteligentnej technologii niektóre zawory kopalni węgla zintegrowały internetowe systemy monitorowania, które mogą dostarczyć informacji zwrotnej w czasie rzeczywistym na temat zmian luki i średniego wycieku pary uszczelnienia. Na przykład, instalując czujniki ciśnienia i czujniki przemieszczenia wewnątrz korpusu zaworu, system może automatycznie obliczyć szybkość kompresji i wycieku pary uszczelniającej oraz wydać wczesne ostrzeżenie po przekroczeniu progu. Ten tryb aktywnego konserwacji znacznie poprawia niezawodność zaworu i rozszerza jego żywotność.